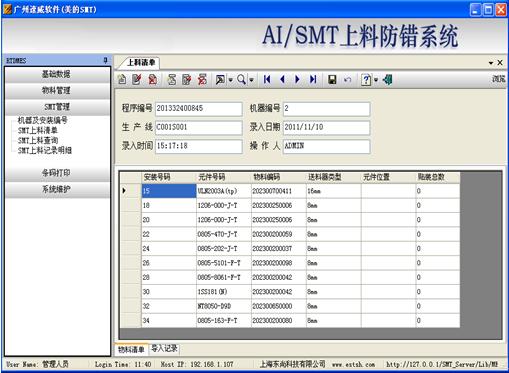

《SMT上料防錯料與追溯系統(tǒng)》是針對電子制造業(yè)的SMT上料,換料及轉(zhuǎn)線易錯料,效率低下及追溯困難的特點而研發(fā)的一套完善的防錯料及追溯方案。SMT操作員在進行SMT設(shè)備貼片之前,需要將正確的料盤放在正確的Feeder上,再把Feeder放在合適的SMT設(shè)備的站位上,在這個過程中,經(jīng)常發(fā)生用錯物料或用錯Feeder的情況,由于SMT設(shè)備是高速連續(xù)運行,如果不能事先避免這種錯誤,將造成返工或報廢從而給企業(yè)帶來巨大損失,要避免這種情況的發(fā)生,最好的辦法就是在上料過程中將待上料的料盤、使用的Feeder、待上料的站位的對應(yīng)關(guān)系與料站表進行比較。

SMT上料防錯與追溯系統(tǒng)特色

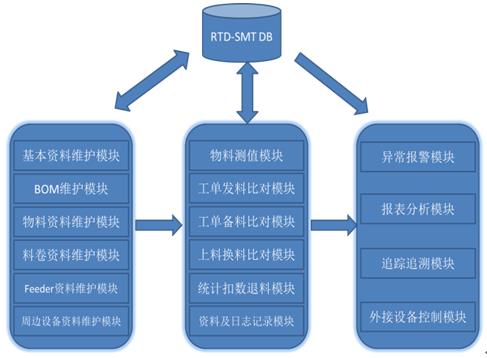

《SMT上料防錯料與追溯系統(tǒng)》可從根本上杜絕SMT錯料,保證產(chǎn)品質(zhì)量,減少停機時間,大幅提高生產(chǎn)效率,同時可提供對產(chǎn)品制造過程和物料進行追溯;系統(tǒng)嚴格管控SMT生產(chǎn)過程,并解決與MES、ERP等系統(tǒng)的集成等問題,使得制造過程信息流形成一個有效的閉環(huán)。系統(tǒng)整合了無線PDA數(shù)據(jù)采集器、無線信息終端、抗干擾控制設(shè)備、高精度條碼打印機等多種硬件設(shè)備,為系統(tǒng)的防錯及提高效率等功能的實現(xiàn)提供強大保障!

系統(tǒng)具體以下特色:

與MES、ERP無縫連接:利用數(shù)據(jù)庫連接,中間數(shù)據(jù)庫等方法,與MES、ERP無縫連接,進行實時數(shù)據(jù)交互;

與機器設(shè)備無逢連接:使用PLC,IPC,OPC,HMI等方法實現(xiàn)與機器,報警設(shè)備的無縫連接,即時準確的取得機器設(shè)備狀態(tài)信息及相關(guān)數(shù)據(jù);

無線條碼技術(shù):利用條碼技術(shù)及無線高速傳輸實現(xiàn)對物料料號、Lot、DateCode、Vendercode等信息的管控,做到資料的準確即時的錄入;

智能報警功能:系統(tǒng)對所用物料進行自動比對與計算,在遇到料號錯誤,數(shù)量不足時系統(tǒng)自動進行報警提示;

有效的物料及設(shè)備管理:系統(tǒng)對禁用物料,特采物料,濕敏零件進行有效管理,對SMT所使用的鋼板,錫膏,刮刀,F(xiàn)eeder進行管控,做到物料及設(shè)備都達到要求才可用于生產(chǎn),以提升產(chǎn)品品質(zhì);

完美的安全機制:系統(tǒng)對用戶權(quán)限進行詳細的管理,記錄整個生產(chǎn)過程中的每一個操作過程,完美實現(xiàn)追蹤追溯功能。

《SMT上料放錯管理系統(tǒng)》 軟硬件結(jié)合,利用條碼技術(shù),系統(tǒng)自動匹對,廢除人工檢查,人工紙介質(zhì)記錄。

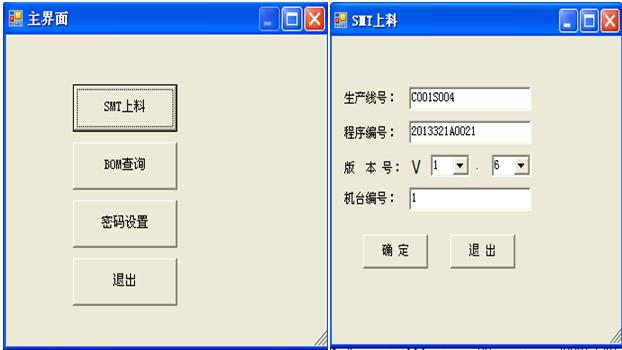

系統(tǒng)采用計算機系統(tǒng)編輯物料清單,確定機臺物料順序和料號,存儲物料備料數(shù)據(jù);操作員工使用手持式設(shè)備檢查料卷料號和料卷盤放置位置及順序。

使用條碼技術(shù),對編碼的物料料卷、FEEDER編號制作條碼并張貼予以標識,手持式終端設(shè)備掃描條碼,后臺系統(tǒng)程序讀解條碼數(shù)據(jù)并判斷、反饋信息。

所有檢查操作由手持式終端完成,后臺系統(tǒng)程序判斷并反饋,排除人工失誤

所有備料清單;物料清單BOM,檢查記錄都由系統(tǒng)完成并記錄在數(shù)據(jù)庫中以備后查。

1、本系統(tǒng)可替代大部分人工SMT上料檢查操作,防止人工帶來的失誤,如備料清單有誤,實發(fā)數(shù)量不足,料盤備錯,料盤位置放錯,料盤順序錯等。

2、系統(tǒng)通過條碼技術(shù)和自動檢查功能防止上料錯誤,替代人工檢查。

3、系統(tǒng)自動記錄上料過程信息,檢查過程動作,抽查過程,換料過程等信息。

4、系統(tǒng)對檢查出的錯誤即時報警,提示改正措施施行。

5、機臺上料設(shè)置的信息共享,并可隨時打印供備料,上料,對料人員參照執(zhí)行,標準一致,防止工程變更數(shù)據(jù)沒有及時通知到所有相關(guān)人員。

6、上料過程追溯實現(xiàn),便于物料追蹤,人員工作追蹤,機臺運行狀況追蹤等。

SMT上料防錯與追溯系統(tǒng)功能與效益

SMT上料防錯與追溯系統(tǒng)可大幅提高上料及轉(zhuǎn)線效率, 減少停機時間,節(jié)省人員,降低生產(chǎn)成本。

完全拋棄紙質(zhì)站位表,操作員無需上料表,根據(jù)系統(tǒng)的提示即可快速無誤的備料及上料,使得培訓新員工也簡單化;

智能欠料預警,可讓操作員提前備料,大幅減少停機時間;

智能備料,快速準確的指引操作員進行找料備料,提高備料效率;

智能上料,上料員只需進行簡單的條碼掃描即可準確無誤上料,提高上料效率;

智能轉(zhuǎn)線,把轉(zhuǎn)線時間由傳統(tǒng)轉(zhuǎn)線方式的2-4個小時縮短到30分鐘以內(nèi),大幅減少停機時間和轉(zhuǎn)線工時;

取消首件檢驗,完全杜絕上料錯誤,可以省去首件檢驗,減少停機時間;

系統(tǒng)杜絕錯料,上料時無需QC二次確認,大幅減少人工投入成本;

BOM和設(shè)備程序的快速智能的導入,不再需要進行傳統(tǒng)的人工核對BOM,提高員工工作效率;

設(shè)備程序制作輔助功能,減輕程序員工作壓力,提高程序員程序制作效率;

智能的設(shè)備程序校驗,將設(shè)備程序制作過程產(chǎn)生的潛在問題提前得到處理,減少停機時間;

豐富快捷的信息查詢方式,足以應(yīng)對現(xiàn)場所需,完全可取消紙質(zhì)的報表,實現(xiàn)無紙化辦公,并盡可能減輕操作員工作量。

產(chǎn)品的追溯性和生產(chǎn)過程的嚴格管控主要表現(xiàn)在:

可對成品進行精確的物料追溯,一旦客戶端反饋到某個成品出現(xiàn)質(zhì)量問題,系統(tǒng)可精確查詢出該成品上的相關(guān)物料的廠家,Lot No, Date Code,規(guī)格,以及上料員,上料時間,換料時間等等詳細信息;

IQC檢驗模塊,詳盡記錄IQC的相關(guān)信息,生成IQC報告,保證產(chǎn)品追溯時得到詳盡的IQC信息;

備料上料過程完整記錄,可以方便的查詢到訂單上使用的物料的廠商,Lot No, Date Code,規(guī)格,以及上料員,上料時間,換料時間等等詳盡的信息;

嚴格Feeder管控,詳細記錄Feeder的使用及保養(yǎng)信息,并可做Feeder保養(yǎng)預警;

LCR自動測試,接駁LCR數(shù)字電橋,快速自動記錄LCR測試的結(jié)果,并自動判定首件檢驗結(jié)果;

嚴格的系統(tǒng)權(quán)限管理,可針對每個員工根據(jù)工作需要設(shè)置不同的權(quán)限,保證公司機密不被外泄;

提供豐富的報表查詢功能,如BOM,ECN,上料記錄等,滿足生產(chǎn)需求。

SMT上料防錯通常需要注意以下4個方面的問題:

BOM資料信息本身必須正確無誤(此為上料防錯的起點,工程部門在編制BOM時即需要確保無誤);

SMT工程部門的BOM資料維護正確,也正確的生成貼裝程序(產(chǎn)線生產(chǎn)作業(yè)完成料盤與上料點的匹配校驗和上料、換料、換線等);

物料與料卷盤標識一致,IQC必須確保標簽粘貼無誤(IQC在檢驗時即需要避免此類錯誤);

#MES #SCADA #andon #WCS #MOM #WMS #SCM #PLM #APS #AI #TPM #MAH #SAAS #CAPS #PAAS #OEE #微服務(wù) #報表工具 #人工智能系統(tǒng) #智能排產(chǎn) #制造執(zhí)行系統(tǒng) #倉庫管理系統(tǒng) #條碼系統(tǒng) #溯源系統(tǒng) #供應(yīng)鏈協(xié)同 #供應(yīng)鏈管理 #亮燈揀選系統(tǒng) #數(shù)字農(nóng)業(yè) #數(shù)字鄉(xiāng)村 #數(shù)字化工廠 #醫(yī)療行業(yè)MES #電子行業(yè)MES #制造業(yè)MES #汽車行業(yè)MES #食品行業(yè)MES #設(shè)備對接 #HACCP #低代碼平臺 #FlexWeaver #物流實訓室 #跨境電商實訓室 #工程實訓室 #無人超市實訓室 #冷鏈物流實訓室 #互聯(lián)網(wǎng)+物流實訓室 #智慧工廠實訓室 #5G+ #鄉(xiāng)村振興 #中國制造2025 #云應(yīng)用平臺 #工業(yè)4.0 #中控系統(tǒng) #工業(yè)互聯(lián)網(wǎng) #大數(shù)據(jù)分析系統(tǒng)